Servicios de Inspección NDT

Inspección Computarizada Electromagnética a Tubería de Perforación (EMI)

Inspección Ultrasonido (UT)

Inspección con Partículas Magnéticas

Inspección con Líquidos Penetrantes

Inspección Visual (VT)

Inspección Dimensional API SPEC 7-2

Refrentado de Sellos en Campo

Maquinados conexiones API

Fosfatado de Conexiones

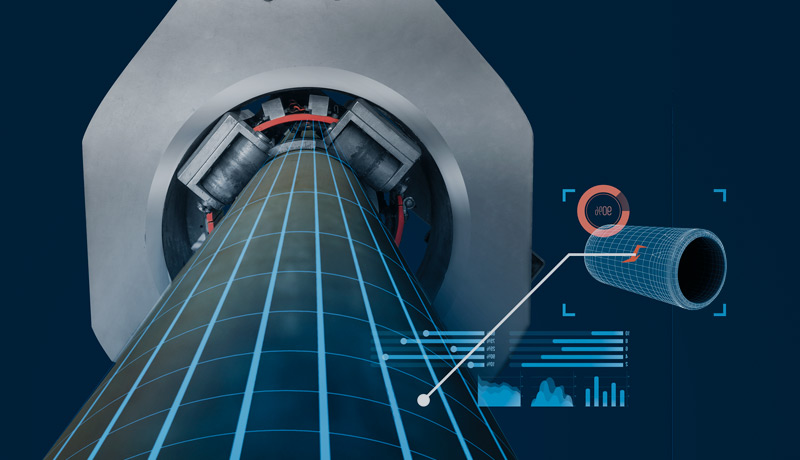

Inspección Computarizada Electromagnética a Tubería de Perforación (EMI)

La inspección de tubería por medio de equipo EMI es uno de los métodos más completos para detectar cortes, desgaste en OD, picaduras, grietas, pérdida de espesor, variaciones de diámetro y otros defectos Una consola electrónica con los sensores y cabezales electrónicos más avanzados proveen gran precisión en la evaluación de tuberías, en un período de tiempo más corto.

Inspección visual del cuerpo del tubo

Se debe realizar una inspección visual minuciosa de la superficie externa de la tubería para detectar daños como abolladuras, aplastamientos, corrosión y picaduras, desde el inicio hasta el final del tubo.

Inspección visual de la conexión

Los protectores de rosca se retiran tanto piñón como caja se limpian a fondo y se evalúan visualmente para detectar cualquier defecto obvio o daño mecánico, como abolladuras, corrosión, roscas desgastadas, etc.

OD Gauge

La medición mecánica total del diámetro exterior se realiza para identificar el desgaste externo, las abolladuras, los aplastamientos, el área de deslizamiento y las variaciones de diámetro inducidas por los esfuerzos.

Inspección de partículas magnéticas de área crítica (MPI)

El tubo se magnetiza con una bobina de corriente variable para proporcionar una magnetización longitudinal activa para la detección de fallas transversales.

Inspección electromagnética (EMI)

La Unidad Buggy se utiliza para la inspección de defectos transversales.

Inspección ultrasónica de área crítica (UT)

Se realiza una revisión ultrasónico de onda compartida para la detección de defectos transversales y tridimensionales en el interior y el exterior del tubo.

Prueba de dureza

Los medidores de dureza portátiles se utilizan para realizar lecturas de diferentes metales y áreas específicas de las partes.

Medición Espesor de Pared

Se utiliza para determinar el espesor mínimo y máximo de pared en cualquier área del tubo. Verificación ultrasónica de la pared para garantizar que el cuerpo del tubo, en general, cumple con los requisitos de espesor nominal de la pared

Inspección Ultrasonido (UT)

El ensayo por medio de ultrasonido utiliza energía de sonido de alta frecuencia para detectar fallas internas, localizar cambios en el material y realizar mediciones Es muy sensible a defectos de materiales, porosidad, defectos en interiores como erosiones (lavaduras) y grietas Es portátil y se puede utilizar en una variedad de materiales.

Inspección con Partículas Magnéticas

Este método es el más común Las fracturas en la superficie o cerca de la superficie pueden detectarse a través de este método Solo los materiales ferromagnéticos se pueden inspeccionar con este método ya que utiliza fuertes campos electromagnéticos para encontrar discontinuidades en la trayectoria del flujo magnético.

El proceso pone un campo magnético en la parte a inspeccionar, la presencia de una discontinuidad superficial o subsuperficial en el material permite que el flujo magnético se escape, ya que el aire no puede soportar tanto campo magnético por unidad de volumen como los metales

Luego se aplican partículas de hierro ferroso a la pieza, las partículas pueden estar secas o en suspensión húmeda. Si hay un área de fuga de flujo, las partículas serán atraídas hacia esta área Las partículas se acumularán en el área de fuga y formarán lo que se conoce como una indicación. Luego se puede evaluar la indicación para determinar qué es, qué puede haberla causado y qué acción se debe tomar si es necesario.

Es un método de NDT que sirve para la detección de discontinuidades superficiales y subsuperficiales en materiales ferro magnéticos.

Su aplicación requiere que una parte o el total del componente a inspeccionar se encuentre magnetizado.

Las discontinuidades que sean transversales a la dirección del campo magnético aplicado causaran una “fuga de campo”.

Una fuga de campo es la distorsión de las líneas de flujo magnético presentes en un material magnetizado.

Inspección con Líquidos Penetrantes

La inspección con líquidos penetrantes es un método aplicado en la industria y económicamente beneficioso, el NDT PT se utiliza para localizar defectos de fracturas de superficie en materiales ferrosos y no ferrosos. El liquido penetrante se aplica directo al material, tanto a componentes ferrosos y no ferrosos.

El PT se aplica para detectar defectos en la superficie de fundición, forjado y soldadura, tales como porosidad de la superficie, grietas finas, fugas en nuevos productos y grietas por fatiga en los componentes.

Inspección Visual (VT)

La inspección visual se definen como el método de prueba no destructiva que emplea la radiación electromagnética en las frecuencias visibles (luz). Los cambios en las propiedades de la luz después de su contacto con el objeto inspeccionado pueden ser detectados por la visión humana o por medios mecanizados.

Las pruebas visuales involucran cinco elementos básicos el inspector, el objeto de prueba, un instrumento óptico (algunas veces), la iluminación y métodos de registros.

Inspección Dimensional API SPEC 7-2

La metrología dimensional es la ciencia que se ocupa de la medición de magnitudes geométricas (ángulos, planitud, conicidad, rugosidad) Así mismo, medición es la determinación numérica de una magnitud lineal o angular, o la

determinación de si una medida es mayor o menor que un valor numérico dado.

Otra definición bastante amplia y que involucra también el concepto de verificación es que, medir, es comparar una magnitud determinada con otra del mismo tipo Por último, también se puede entender como determinar el valor numérico de una magnitud lineal o angular de un componente o conjunto técnico.

Las principales funciones de la metrología dimensional son:

- Establecer, mantener y mejorar el patrón nacional de longitud y ángulo.

- Ofrecer servicios de calibración para patrones e instrumentos de longitud y ángulo.

- Asesorar a la industria en la solución de problemas específicos de mediciones y calibraciones dimensionales.

- Realizar comparaciones con laboratorios homólogos extranjeros con el objetivo de mejorar la trazabilidad metrológica.

- Apoyar al Sistema Nacional de Calibración ( en actividades de evaluación técnicas de laboratorios.

- Elaborar publicaciones científicas y de divulgación en el área de medición de longitud.

- Organizar e impartir cursos de metrología dimensional a la industria.

Refrentado de Sellos en Campo

Las herramientas portátiles para reparación del hombro (sello) están diseñadas para reparar daños menores en la conexión en campo.

Las caras de los hombros de la conexión se alisan con papel de lija con respaldo adhesivo, dejando una superficie plana y lisa Muchos pueden repararse en campo cuando dicho daño normalmente requiere una atención costosa en el taller de maquinado.

Maquinados conexiones API

Mediante nuestra filial TIDSA Metalmecanica, contamos con la capacidad y experiencia para la fabricación y reparación de conexiones API para herramientas tipo Downhole.

Contamos con torno petrolero con túnel de hasta 10 y un volteo sobre bancada de 42 lo cual nos permite reparar una gran variedad de herramientas.

Fosfatado de conexiones

Los recubrimientos de fosfato de zinc se aplican inicialmente en las conexiones premium (nuevas) para protegerlas contra la corrosión durante el almacenamiento Un efecto secundario de la presencia de los recubrimiento de fosfato fue la mejora de la resistencia a la fricción Por lo tanto, los recubrimientos de fosfato de zinc juegan un papel importante en las conexiones premium y su posterior rendimiento de sellado.

En TIDSA Metalmecanica ofrecemos a nuestros clientes la aplicación de fosfato de zinc a todas las conexiones nuevas, con la finalidad de aumentar su resistencia a la fricción y sellado durante la operación, así como prevención a la corrosión.